Fibre de carbone

et impression 3D : un duo gagnant ?

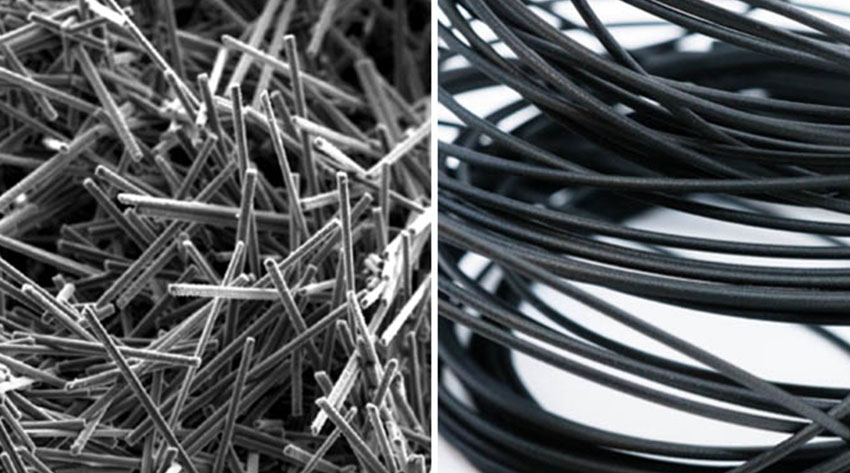

Produite pour la première fois par Joseph Swan en 1860, la fibre de carbone correspond à une longue chaîne d’atomes de carbone liés entre eux. Celle-ci a généralement un diamètre de 5 à 10 micromètres et sa longueur varie en fonction de l’application.

Au fil des années, la fibre de carbone est devenue populaire dans de nombreux secteurs car elle offre des propriétés intéressantes, notamment une grande rigidité, une grande résistance à la traction, un faible poids, une grande résistance chimique, une tolérance élevée aux températures et une faible dilatation thermique. La fibre de carbone pure est en fait cinq fois plus résistante que l’acier et deux fois plus rigide, tout en étant plus légère.

Comme vous pouvez l’imaginer, ces caractéristiques font que les fibres de carbone conviennent aux applications qui s’appuient sur les propriétés d’un matériau pour optimiser les performances, ce qui est particulièrement le cas dans des secteurs tels que l’aérospatiale, l’automobile, la défense ou le génie civil par exemple.

Vous le savez déjà peut-être, les fibres de carbone sont rarement utilisées seules. Elles sont généralement combinées à d’autres matériaux pour former ce que nous appelons un matériau composite – appelé dans ce cas précis matériaux renforcés en fibres de carbone. Ces composites sont constitués d’une matrice de base, généralement un polymère – même s’il est possible d’utiliser d’autres matériaux comme la céramique – à laquelle on vient ajouter des fibres de carbone. Le principal avantage est que vous obtenez un plastique plus solide, mais plus léger, avec un niveau de rigidité accru.

Traditionnellement, les composites à base de fibres de carbone sont utilisés pour la conception structurelle, où l’ajout d’un poids supplémentaire se traduit par une augmentation des coûts du cycle de vie ou des performances insatisfaisantes. Les composites à base de fibres de carbone peuvent être utilisés pour créer de nombreux produits tels que des cadres de vélo, des ailes d’avion, des pales d’hélice, des composants automobiles, etc.

Comme vous pouvez l’imaginer, étant donné les nombreux avantages de la fibre de carbone, ce ne sont plus seulement les systèmes de fabrication traditionnels qui l’utilisent. Ces dernières années, un nombre croissant de sociétés de l’impression 3D ont proposé des matériaux renforcés en fibre de carbone ou des technologies appropriées pour pouvoir imprimer ce composite et permettre des applications plus performantes. Alors comment la fibre de carbone est-elle utilisée dans la fabrication additive ? Est-ce un duo gagnant ?

La fibre de carbone

et la fabrication additive

Dans son rapport 3D Printing Composites 2020 – 2030, IDTechEx révèle que le marché mondial de l’impression 3D composite atteindra une valeur de 1,7 milliard de dollars d’ici 2030. Cette statistique inclut tout type de composite, comme les matériaux renforcés avec des fibres de verre ou de plastique. Néanmoins, la tendance montre clairement que l’industrie de l’impression 3D utilise de plus en plus tous les composites, particulièrement le carbone, dans ses activités de fabrication.

Dans l’impression 3D, il y a essentiellement deux façons d’utiliser la fibre de carbone, la première étant l’ajout de la fibre dans le filament – on parlera ici de filament renforcé en fibre de carbone ; la deuxième est l’impression directe de la fibre de carbone dans la pièce – on parlera ici d’impression 3D de fibre de carbone continue.

Un filament

renforcé en fibre de carbone

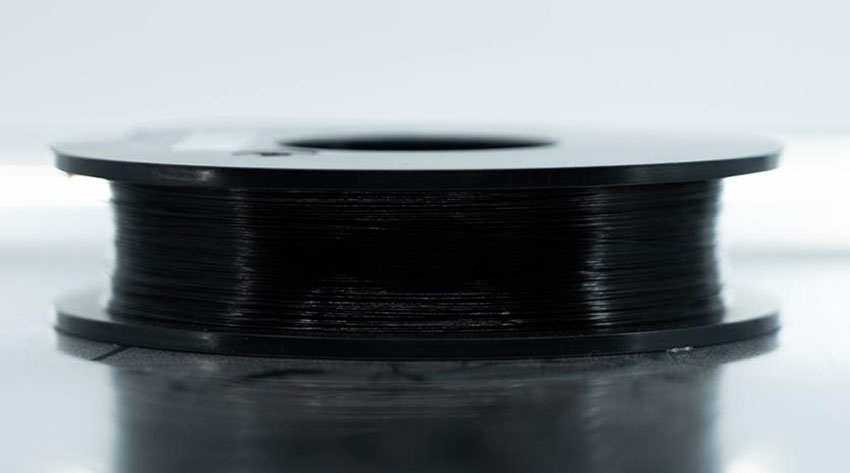

Le filament renforcé en fibre de carbone utilise des fibres de carbone courtes, composées de segments de moins d’un millimètre de longueur, qui sont mélangées au thermoplastique de base, ou matrice. Il existe un certain nombre de filaments populaires qui peuvent être achetés avec un renforcement en fibre de carbone, notamment le PLA, le PETG, le nylon, l’ABS et le polycarbonate.

Ces fibres étant extrêmement résistantes, elles augmentent la solidité et la rigidité du filament, et réduisent également son poids total. Les exigences d’impression 3D des filaments renforcés en fibres de carbone doivent être similaires à celles du matériau de base auquel les fibres de carbone ont été ajoutées. La principale différence est que les fibres peuvent boucher la buse de l’imprimante 3D, c’est pourquoi il est recommandé d’utiliser une buse en acier trempé. Notez aussi qu’au-delà d’une certaine teneur en fibres, la pièce imprimée en 3D perdra en finition de surface.

Certaines entreprises ont développé des filaments renforcés en fibre de carbone pour des applications plus techniques. Ces filaments utilisent comme matériau de base des polymères haute performance (HPP) tels que le PEEK ou le PEKK. Par conséquent, ils offrent non seulement les avantages des HPP tels que la durabilité et de solides performances mécaniques et chimiques, mais aussi un meilleur rapport résistance/poids.

Les paramètres d’impression doivent être ajustés car les HPP reposent sur des extrudeurs pouvant atteindre environ 400°C et des systèmes qui comportent des chambres chauffées et des plateaux d’impression spécifiques. Parmi les fabricants de ces matériaux, on peut citer Roboze, 3DXTech, ColorFabb, Markforged, Kimya, Intamsys, Zortrax, etc.

Renforcement

continu en fibre de carbone

Le filament renforcé en fibre de carbone est donc plus solide qu’un filament classique. Cependant, pour obtenir une pièce encore plus solide, une autre technique peut être utilisée, appelée renforcement continu en fibre de carbone. Dans ce cas, deux buses sont nécessaires : l’une extrude le filament, l’autre la fibre de carbone.

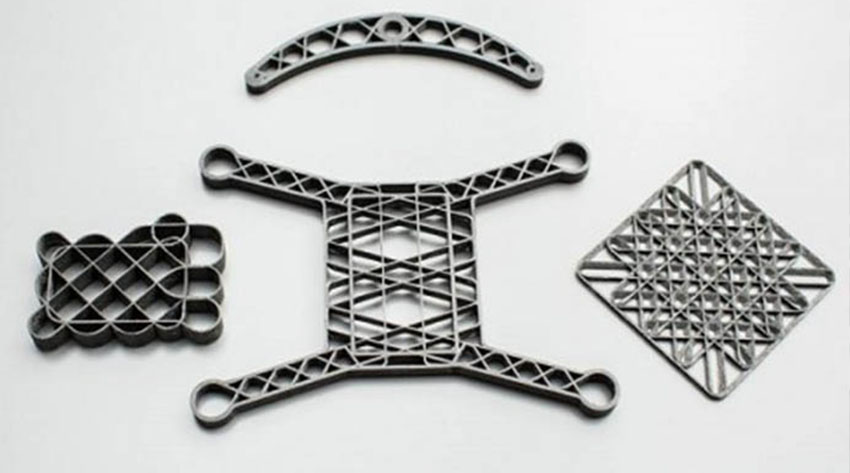

Comme la fibre de carbone n’est pas découpée en petits morceaux, elle conserve une plus grande partie de sa résistance. L’impression 3D de fibre de carbone continue est suffisamment résistante pour remplacer l’aluminium à la moitié du poids. Les fabricants d’imprimantes 3D affirment qu’elle peut remplacer l’impression 3D métal pour certaines applications – le principal avantage étant qu’elle est moins chère que les métaux. Enfin, en plaçant la fibre de carbone selon les techniques de conception pour la fabrication additive, il est possible d’ajouter encore plus de résistance à une pièce tout en réduisant l’utilisation de matériaux.

Il existe quelques acteurs sur le marché qui proposent des technologies permettant d’imprimer des fibres de carbone de manière continue. Ils peuvent être divisés en deux groupes, selon le moment où la fibre de carbone est ajoutée – soit avant ou pendant le processus d’impression. Lorsqu’elle est ajoutée avant, l’impression 3D à fibres continues est dite « pré-imprégnée » tandis que lorsqu’elle est ajoutée pendant l’extrusion, on parle de co-extrusion. Dans la technique de pré-imprégnation, les fibres de carbone ne sont pas hachées mais imprégnées à la matrice grâce à un procédé de pultrusion. On obtient de la même façon un filament d’impression.

Parmi les acteurs qui proposent l’impression 3D de fibres continues sur le marché, on trouve Markforged, Anisoprint, CEAD, etc. Plus récemment, Desktop Metal a également rejoint la course en lançant un nouveau système appelé Fiber basé sur une technologie Micro Automated Fiber Placement (μAFP). D’autre part, 9TLabs a développé le procédé d’impression 3D Additive Fusion Technology (AFT) qui, grâce à son logiciel dédié, vient placer de façon optimale les fibres de carbone, offrant alors une production de qualité industrielle.

https://www.3dnatives.com/fibre-de-carbone-impression-3d-050520203/

Aucun commentaire pour le moment.